Grüner Wasserstoff ist der Schlüssel zur Dekarbonisierung der Industrie. Um den immensen Bedarf zu decken, arbeitet eine Forschungsinitiative im Leitprojekt des Bundesforschungsministeriums, H2Giga, mit über 130 Projektpartnern aus Wirtschaft und Wissenschaft an der Serienfertigung von Elektrolyseuren zur Erzeugung von grünem Wasserstoff. Bislang werden die Stacks, in denen Wasser in Wasser- und Sauerstoff gespalten wird, weitestgehend in Manufaktur hergestellt und montiert. Ein unter Leitung des RIF Institut für Forschung und Transfer e.V. erarbeitetes automatisierungsgerechtes Stack-Design könnte das zukünftig ändern: Ermutigende Zwischenergebnisse aus der Validierung in Simulationen im H2Giga-Projekt FertiRob konnte das RIF-Team unlängst auf einer Statuskonferenz zur Halbzeit der Forschungsinitiative in Berlin vorstellen. Das Projekt FertiRob wird vom Lehrstuhl für Produktionssysteme (LPS) der Ruhr-Universität Bochum (RUB) geleitet. Am dortigen ZESS-Forschungsbau soll nun auch ein vom RIF und weiteren Partnern erstelltes Szenario für die Intralogistik aller Bauteile eines Elektrolyseurs physikalisch realisiert werden.

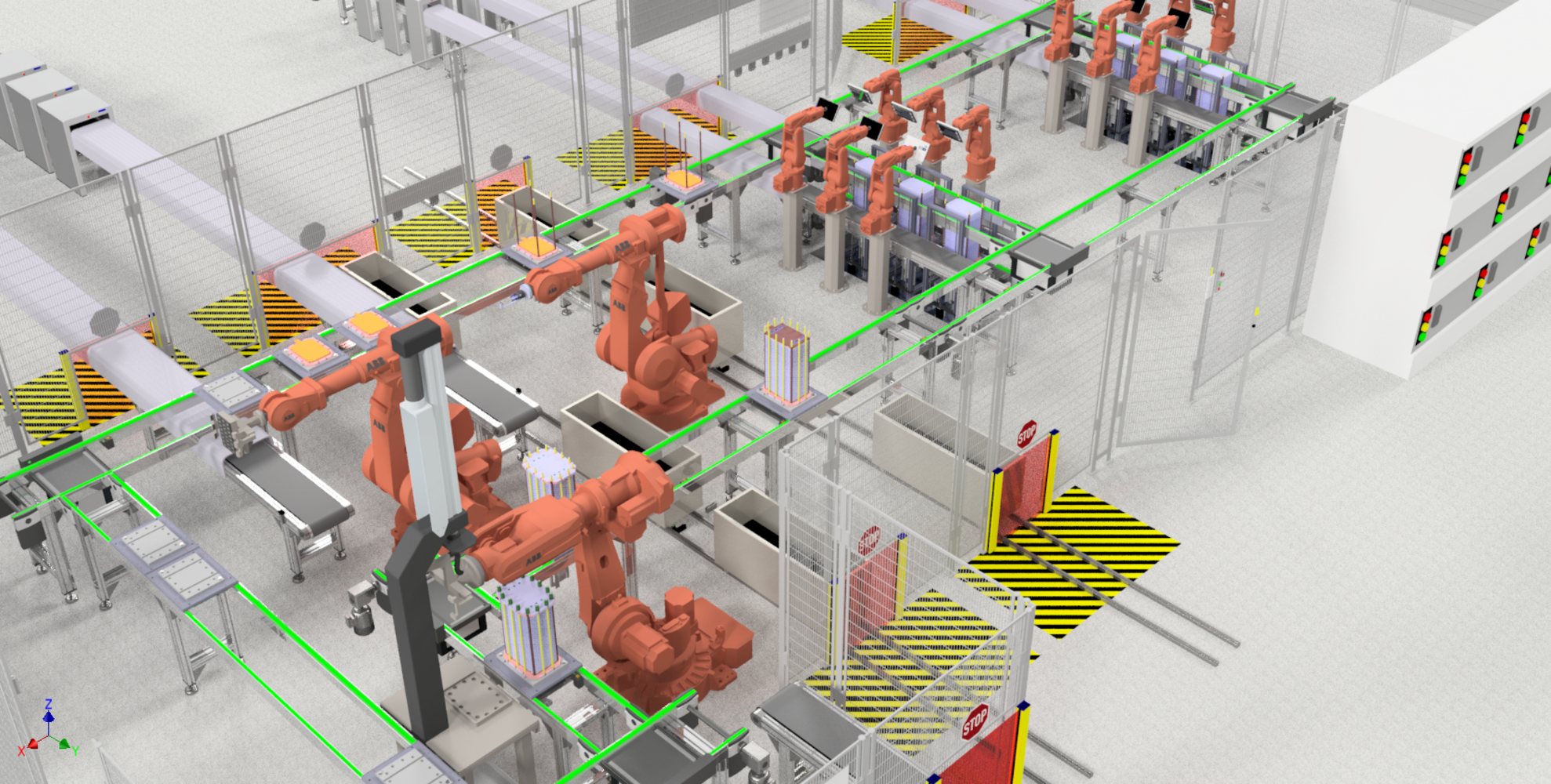

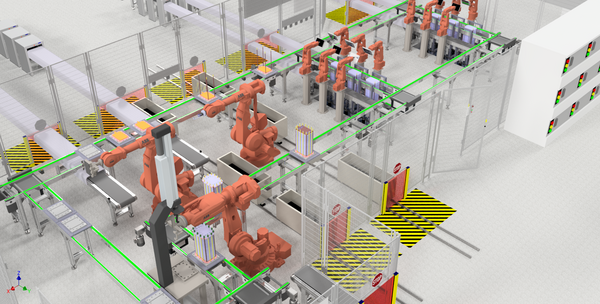

Bislang werden Elektrolyseure weitestgehend in Manufakturen gefertigt. Das ist zeitaufwendig, kostenintensiv und fehleranfällig. Um Elektrolyseure kostengünstiger und somit die Erzeugung von grünem Wasserstoff wirtschaftlich zu machen, müssen schnell Automatisierungslösungen gefunden werden. Im Projekt FertiRob wird dazu die Produktionsplanung modularisiert. Ziel ist ein modulares Produktionssystem, das effizient und flexibel anwendbar ist und einfach skaliert werden kann. Zwei digitale Zwillinge, ein digitaler Produktzwilling und ein digitaler Anlagenzwilling, der aus dem Produktzwilling heraus bis zur virtuellen Inbetriebnahme entwickelt wird, sollen den manuellen Aufwand für das Engineering der Produktionsanlagen senken und danach parallel zum realen Betrieb der Optimierung und Qualitätssicherung dienen. Das Team des RIF ist insbesondere für die Skalierung der Stacking-Technologie in der Elektrolysestackproduktion und für die Intralogistik innerhalb der automatisierten Produktion verantwortlich.

Im Modul Stackproduktion wurde zunächst unter RIF-Leitung in Zusammenarbeit mit den Projektpartnern ein Stack-Design erarbeitet, das sich für die automatisierte Montage eignet.

„Nach anfänglichen Schwierigkeiten in der Kommunikation mit aktuellen deutschen Elektrolyseur-Herstellern und der Beschaffung von Referenzbauteilen für die Entwicklung von geeigneten Produktionsstrukturen, haben wir geeignete Methoden gefunden, um die Skalierung der Produktion von Elektrolyseuren bis zum Projektende zu validieren,“ freut sich Lennart Lamers, wissenschaftlicher Mitarbeiter der Abteilung Produktionsautomatisierung beim RIF.

Erste Prototypen im Bereich der automatisierten Stackmontage konnten bereits entwickelt und aufgebaut werden. In Kooperation mit der Firma Schmalz und dem LPS konnte die automatisierte Handhabung von zentralen Kernkomponenten des Stacks bereits erfolgreich umgesetzt werden. Auch für die Handhabung von biegeschaffen Bauteilen, die in den einzelnen Zellen des Stacks verbaut werden, liegen bereits Konzepte vor. Derzeit noch in Bearbeitung ist die Entwicklung einer Technik zur automatisierten Verpressung aufgestapelter Stackbauteile mit beiläufiger Qualitätssicherung.

Für die Intralogistik wurde ein Layout-Planungsprozess unter Berücksichtigung aller relevanten Fertigungs-, Transport- und Prüfvorgänge konzipiert. Das RIF Institut hat ein Szenario entwickelt, mit dem die im Projekt geforderten Ergebnisse im ZESS-Forschungsbau der Ruhr-Universität Bochum abgebildet werden können. Mit zwei mobilen Plattformen werden dort die Schnittstellen zwischen Produktionsmodulen und Transportmodulen erprobt. Gleichzeitig wird das Verfahren der Plattformen über mehrere Etagen eines Gebäudes untersucht. Bereits sichergestellt wurde, dass die Plattformen das gesamte Bauteilspektrum des Elektrolyseures abdecken können. Das Szenario wird bis zum Projektende im Frühjahr 2025 physisch aufgebaut.

RIF-Pressemeldung vom 16. November 2023

Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.